Емкостное промышленное оборудование

- 1

- 2

Емкостное промышленное оборудование: назначение, конструкция, выбор по параметрам для технологических контуров

Область применения и функции в технологических системах

Емкостное промышленное оборудование — это изделия, которые работают с объёмом рабочей среды. Задачи завязаны на накопление, буферизацию, стабилизацию режима, разделение фаз. В эту группу входят резервуары под налив, сосуды под давлением, емкостные аппараты с внутренними устройствами.

Емкостное промышленное оборудование ставят в контуры, где нужен запас среды без остановки процесса. Ёмкость берёт на себя пиковые расходы, сглаживает пульсации, снижает риск кавитации на насосах. В герметичных системах добавляется контроль газовой подушки, плюс отвод воздуха, плюс слив конденсата.

Отдельный класс — емкостное промышленное оборудование для холодильных систем. Здесь типовые изделия называются ресивер хладагента, отделитель жидкости, маслоотделитель, ресиверная станция. Функции «земные»: исключить влажный ход компрессора, обеспечить запас хладагента, держать стабильный возврат масла.

Конструкция, материалы, сварка, требования к контролю

Емкостное промышленное оборудование проектируют по расчётному давлению, температуре, среде. Геометрия корпуса обычно цилиндрическая, с днищами, штуцерами, опорами. Для монтажа закладывают узлы крепления, проушины, посадочные площадки. Для обслуживания предусматривают дренаж, воздухоотвод, точки контроля уровня, порты под КИП.

Материал выбирают по коррозионной стойкости, прочности, свариваемости. Для общепромышленной среды применяют углеродистые либо низколегированные стали. Для агрессивных сред используют нержавеющие стали, включая 12Х18Н10Т, аналоги AISI 304/316. Для холодильных узлов часто важны медные патрубки под пайку, плюс резьбовые присоединения SAE.

Ресурс задаётся сваркой, затем контролем. Для сосудов под давлением нормируют качество швов, проводят визуально-измерительный контроль. Дополнительно применяют УЗК либо радиографию по требованиям проекта. Испытания включают гидроиспытание на прочность, затем проверку на плотность.

Номенклатура: ресиверы хладагента как базовое емкостное промышленное оборудование

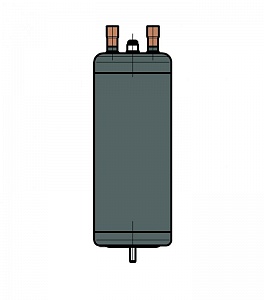

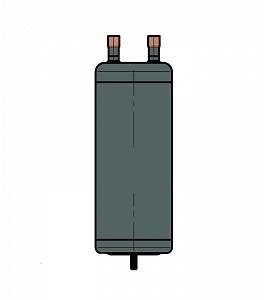

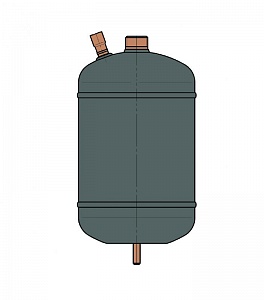

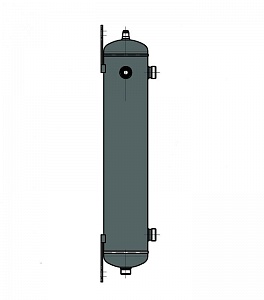

В холодильных контурах ресивер — ключевое емкостное промышленное оборудование. Он хранит запас хладагента, стабилизирует работу системы при изменении нагрузки. Конструкция должна обеспечить корректный отбор жидкости, плюс удобную обвязку, плюс место под предохранительное устройство. Ориентация выбирается под компоновку станции.

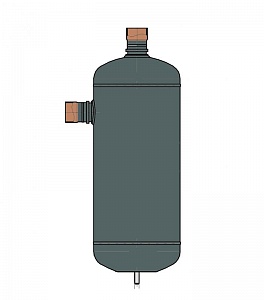

Вертикальные ресиверы применяют при дефиците площади пола, при нормальной высоте машинного помещения. Для малых объёмов встречается крепёж через центральную шпильку М8. Для типоразмеров выше используют опорную площадку с четырьмя симметричными отверстиями либо пазами. Такой крепёж облегчает центровку, снижает риск перекоса.

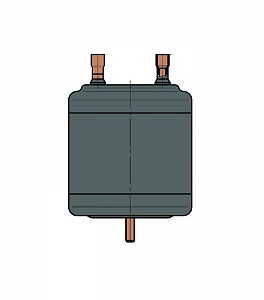

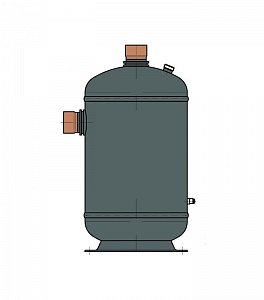

Горизонтальные ресиверы берут, когда ограничена высота. Плюс удобнее размещать изделие на раме рядом с компрессорной группой. При выборе смотрят на компоновку штуцеров, доступ к арматуре, возможность установки смотровых элементов уровня. Для крупного запаса применяют ресиверные станции на раме, где общий объём набирается из нескольких сосудов.

Сепарация и масляный контур: отделители жидкости, маслоотделители, вспомогательные ёмкости

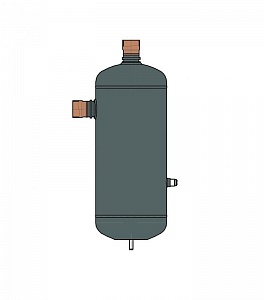

Отделитель жидкости — емкостное промышленное оборудование, которое защищает компрессор от попадания жидкости. Узел разделяет жидкую фазу, паровую фазу на линии всасывания. Внутри применяют отбойные элементы, зоны снижения скорости потока, иногда сетчатые пакеты. Корпус обязан сохранять герметичность при вибрации, плюс при циклах давления.

При подборе отделителя жидкости смотрят на объём корпуса, схему входа, выхода. Важна ориентация, чтобы жидкость не уносилась в газовую линию. Для монтажа учитывают опорную кольцевую площадку, а также число крепёжных точек. Для обвязки используют медные патрубки под пайку либо резьбовые присоединения, если проект требует разборного узла.

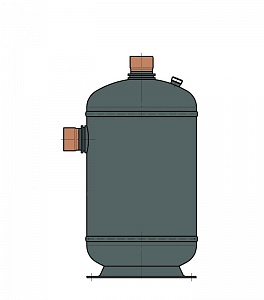

Маслоотделитель ставят на нагнетании, чтобы вернуть масло в картер. Это тоже емкостное промышленное оборудование, хотя выглядит компактно. В корпусе применяют сепарационные элементы, затем узел возврата через поплавковый клапан. В конструкциях встречается поплавок из нержавеющей стали, постоянный магнит для удержания металлических включений. Для больших расходов используют циклонную схему отделения.

Арматура и аксессуары: безопасность, обслуживание, совместимость присоединений

Емкостное промышленное оборудование не работает без предохранительных устройств. Для сосудов под давлением ставят предохранительный клапан с заданным давлением срабатывания. В холодильных системах часто применяют уставку 28 bar для определённых контуров, если проект допускает. Клапан подключают в предусмотренный порт на корпусе ресивера либо станции.

Для масляного контура применяют обратные решения, которые держат перепад. Дифференциальный обратный клапан стабилизирует направление потока, ограничивает обратный слив. На практике встречается присоединение 3/8" SAE, что удобно для сервисной обвязки. Для согласования резьб используют переходники 3/8, 1/2, а также адаптеры под конкретные типы штуцеров.

Обслуживание упирается в мелочи, которые никто не любит после монтажа. Нужен доступ к сливу, нужен штуцер под контроль давления. Нужны заглушки на транспортировку, затем — корректная подготовка пайки. Для холодильного контура важна чистота патрубков, отсутствие заусенцев, отсутствие овальности.

Подбор емкостного промышленного оборудования по параметрам: что задаёт совместимость с проектом

Емкостное промышленное оборудование выбирают не по названию, а по режиму. Начинают с расчётного давления, рабочей температуры, типа среды. Затем фиксируют требуемый объём, запас под расширение, допустимый уровень. После этого проверяют габариты, ориентацию, схему патрубков.

Для холодильных ресиверов учитывают объём заправки, режим конденсации, тип хладагента. Для отделителя жидкости задают массовый расход, допустимый унос жидкости. Для маслоотделителя задают расход газа, вязкость масла, требования по возврату. Ошибка в одном параметре приводит к нестабильности режима, затем к росту отказов.

Чтобы подобрать емкостное промышленное оборудование без переделок обвязки, достаточно исходных данных ниже. Перечень технический, без «пожеланий». Он закрывает ресиверы, отделители, маслоотделители, ресиверные станции.

-

среда контура, тип хладагента либо продукта, наличие примесей

-

расчётное давление, рабочее давление, рабочая температура

-

требуемый объём, ориентация, ограничение по габаритам

-

схема портов: вход, выход, дренаж, сервис, порт под предохранительный клапан

-

тип присоединений: пайка, SAE, резьба, материал патрубков

Документы, приёмка, ввод в эксплуатацию

На емкостное промышленное оборудование требуется комплект документов. Паспорт фиксирует параметры, материалы, результаты испытаний. Маркировка на корпусе должна совпадать с паспортом. Для изделий под давлением важны протоколы контроля сварных соединений.

При входном контроле проверяют геометрию корпуса, состояние штуцеров, качество кромок. Для изделий с медными патрубками смотрят на чистоту, состояние торца, подготовку под пайку. Для узлов с резьбой SAE проверяют шаг резьбы, состояние уплотнительных поверхностей. Для портов под клапан проверяют посадку, резьбовую часть.

Монтаж требует корректной ориентации, правильной поддержки по опорам. Сосуд не должен висеть на трубопроводе, даже если труба «вроде держит». После пайки выполняют проверку на герметичность, затем вакуумирование, затем заправку. Предохранительные устройства ставят по проекту, с контролем уставки, плюс с возможностью обслуживания.